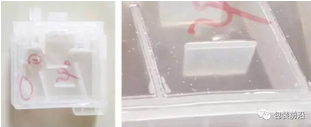

某客戶提供了一個如圖1左圖所示的“經高溫熱合處理后,在非封口處顯現的氣泡”的不良樣品。

圖1 不良樣品圖片

該產品為一個噴墨打印機的墨盒,它由一個聚丙烯的注塑件和一張復合膜的側邊封蓋材組合而成。

復合膜的結構為PET/PA/CPP。

據客戶反饋,墨盒加工廠的熱合溫度條件為250~290℃,熱合時間與熱合壓力條件不詳。

客戶所要咨詢的問題是:在將復合膜熱合到墨盒的過程中,當溫度為290℃時,復合膜與墨盒間的熱合狀態(強度)符合下游客戶的要求,但在復合膜的非熱合區域無規則地出現了如圖1右圖所示的肉眼可見的氣泡。

如果將熱合溫度適度降低,則顯現出來的氣泡的數量會減少,其尺寸會縮小。

當溫度降低到250℃時,在復合膜的非熱合區域未再顯現出肉眼可見的氣泡。

另據客戶反饋,將該復合膜剝開后,發現小氣泡是存在于PA/CPP的層間

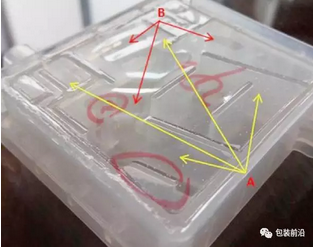

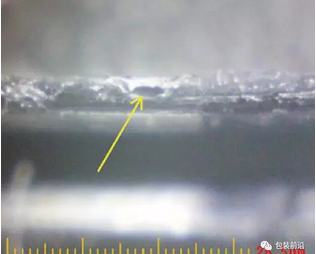

圖2 該不良樣品的斜視圖

在該圖的黃色箭頭所指示的A區域是有氣泡顯現的區域,在由紅色箭頭所指示的B區域則是沒有氣泡顯現的區域。

A區域復合膜的透明度比較差,且呈現出平直/繃緊的狀態。

B區域復合膜的透明度比較好,且呈現出松弛/有波浪形皺紋的狀態。

從常識角度講,該結構復合膜的透明度應當是如圖中B區域所示的狀態,而且其平整度也應是比較好的。

所以,A區域透明度較差的狀態顯然是受熱過度的結果。而且,與B區域的不平整狀態相比較,A區域的平直/繃緊的狀態顯然是該區域的復合膜受熱后,發生了較大幅度的熱收縮的結果(與熱合模板的設計形狀有關)。這與基材的熱收縮率有關。

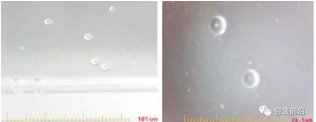

圖3 氣泡的顯微狀態

圖3的兩張圖片分別是在10倍和40倍的光學放大倍率下的氣泡的狀態。

從該復合膜透明度的狀態來看,客戶在進行復合加工時曾經使用了平滑輥。

從右圖3中可以發現,在兩個直徑大約為130um的小氣泡的中心處都有一個直徑大約是3~5um的“小白點”。這個“小白點”應當是基材中開口劑之類的物質,很有可能是存在于PA膜中的開口劑。

圖4 樣品中某個氣泡的剖面圖

圖中的由黃色箭頭所指示的“黑洞”即是在高溫條件下所形成的氣泡。從圖中可以看出該氣泡確實是存在于PA/CPP的層間。

綜合以上的信息,可以得出如下的判斷:

上圖所示氣泡產生的原因:

1、在該三層復合膜中的PA/CPP層間存在肉眼難以觀察到的、以開口劑為核心的微小氣泡;

2、PA/CPP層間的殘留溶劑量較大;

3、熱合條件過于強烈,使得微小氣泡或殘留的溶劑受熱膨脹為肉眼可見的氣泡。

4、熱合條件過于強烈的原因可能是PP注塑件的熔點明顯高于所使用的CPP膜。

對策:

一、下游客戶

1、在可能的條件下,降低所使用的PP粒料的熔點;

2、在可能的條件下,降低熱合溫度;

二、包材加工企業

1、在可能的條件下,選用熱合層的熔點與注塑件的PP粒料的熔點相接近的CPP膜;

2、調整復合工藝條件,例如增加復合壓力和復合輥的溫度,盡量使復合膜中不存在微小氣泡;提高烘干箱的溫度或降低復合加工速度以減少復合薄膜中的殘留溶劑量。

3、對熟化后的復合薄膜采用“灼燒法”檢查復合膜中是否存在微小氣泡,并判斷微小氣泡存在于哪一個層間。